©2025 LAPIS Semiconductor Co.,Ltd.

©2025 LAPIS Semiconductor Co.,Ltd.

ラピスセミコンダクタの役割

半導体製品は、

ロームグループのさまざまな会社が役割を分担しながら、作り上げています。

ロームグループが世界に誇る高品質な半導体製品は、グループの技術とチームワークの結晶。

当社はそのなかで「前工程」を担当しています。

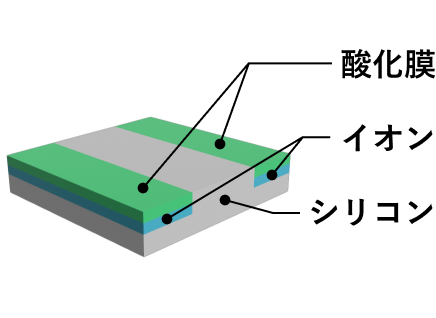

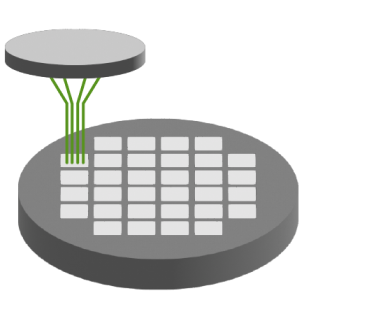

当社が取り組む「前工程」とは、ウエハプロセスのことであり、

シリコンやSiC(シリコンカーバイド)のウエハ上に

半導体デバイスを作り込む工程のことです。

ここではシリコンウエハを使った一般的な前工程の流れを紹介します。

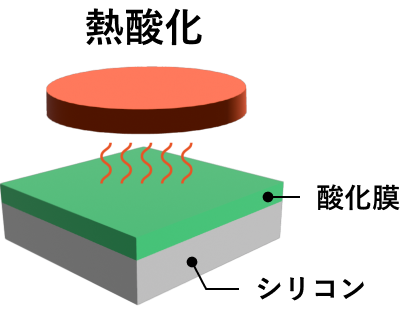

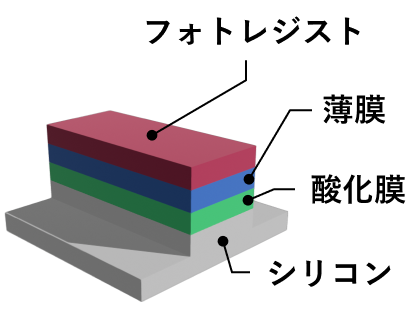

・熱酸化により、シリコンウエハの表面に薄い酸化膜を生成します。

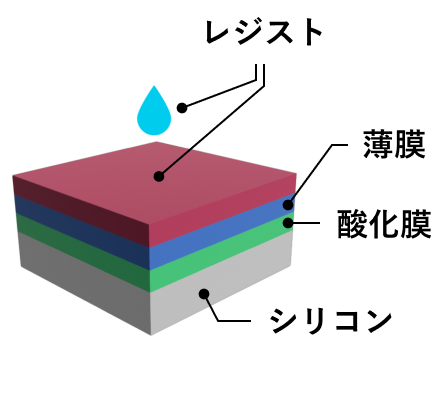

・CVD(化学的気相成長)法により、多結晶シリコン膜を生成します。

※多結晶シリコン膜はゲート電極になります。

・シリコンウエハの表面に、レジスト(感光剤)を塗布します。

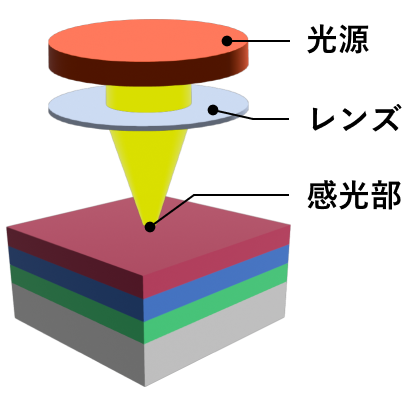

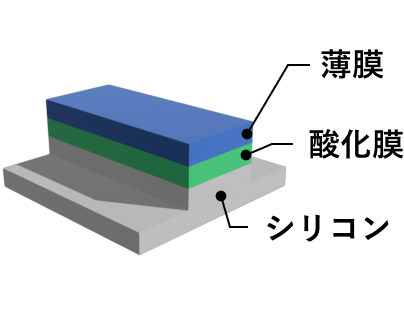

・紫外線によりマスクのパターンを多結晶シリコン膜に焼き付けます。

・光が当たった部分(レジスト)を除去します(現像)。

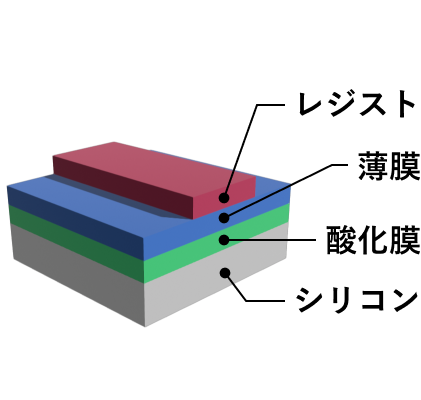

・シリコンウエハの表面に、レジスト(感光剤)を塗布します。

・紫外線によりマスクのパターンを多結晶シリコン膜に焼き付けます。

・光が当たった部分(レジスト)を除去します(現像)。

・エッチングとは、特定の不要な部分を取り除く加工のことをいいます。

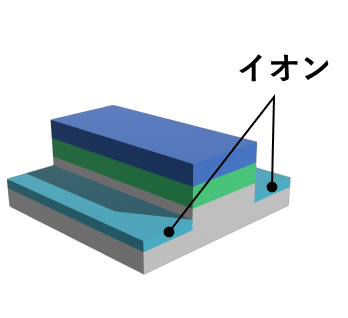

・エッチングガスとプラズマを反応させて、イオン化されたガスを生成。

・生成したイオンガスを多結晶シリコン膜に衝突させ、ゲート電極に多結晶シリコン膜をエッチング加工します。

・エッチング加工のマスクとなったレジストを除去します。

・シリコンウエハのソース電極、ドレイン電極となる部分に、高電圧で加速したヒ素イオンを打ち込みます。

・打ち込んだヒ素イオンを熱処理により拡散させ、

ソース電極、ドレイン電極となるN型層を形成します。

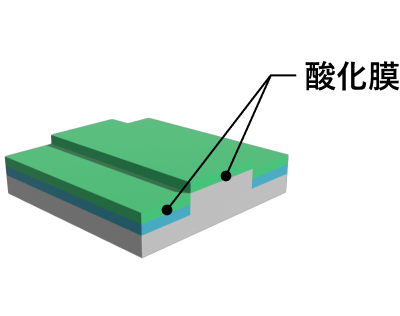

・CVD(化学的気相成長)法により、酸化膜を生成します。

・CMP(化学的機械研磨)法により、表面の凸凹を研磨し、平坦化します。

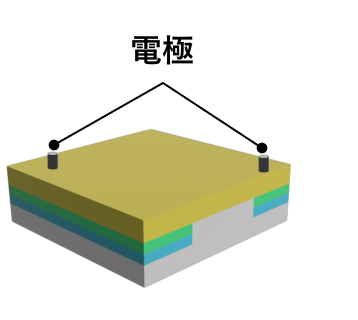

・ソース電極、ドレイン電極となるN型層と、配線となるアルミニウム膜をつなぐための穴を、フォトリソグラフィとエッチングにより開けます。

・配線となるアルミニウム膜をスパッタ法で生成します。

・フォトリソグラフィとエッチングにより、アルミ膜を配線に加工します。

・ゲートに電圧がかかると、ドレインからソースへ電流が流れます。

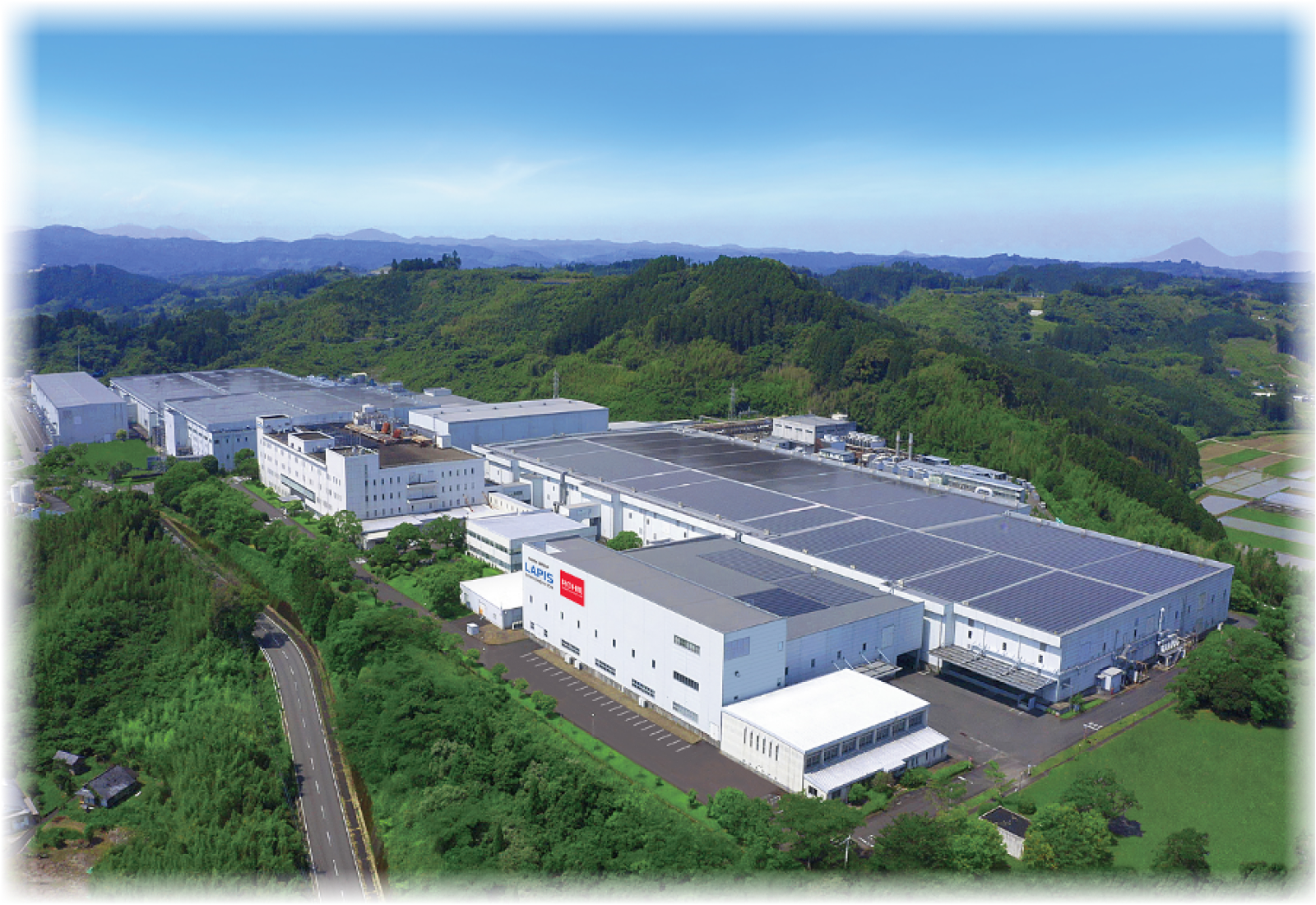

当社は宮崎県と宮城県に生産拠点を

構えています。

場所や取り組む製品は違えども、共通するのは、

若い社員でもさまざまな業務にチャレンジできる風土。

コミュニケーションが活発で、風通しがよく、一体感のある職場です。

宮崎工場は1980年創業の歴史ある工場です。

宮崎市清武町にあり、面積は約16万㎡。

ウエハプロセス(WP)の他、アセンブリプロセス(AP)、テストプロセス(TP)に取り組んでいます。

主な製品としては、車載用や産業用のSiC(シリコンカーバイド)製品、スマートフォンや家電などに使用されるパワーデバイス製品、携帯電話基地局などに使用される高周波CMOSなど。

最も注力しているのはSiC製品で、SiC基板生産からSiCデバイス製造まで、一貫した製造を経験することができます。

宮崎県国富町にて建設を進めており、2024年の稼働開始を計画しています。

面積は約40万㎡。

当社はもとより、ロームグループのSiCパワー半導体およびSiCウエハの主力生産拠点として期待されています。

計画通りに軌道に乗れば、SiCデバイスの製造工場としては世界一の規模となる予定です。

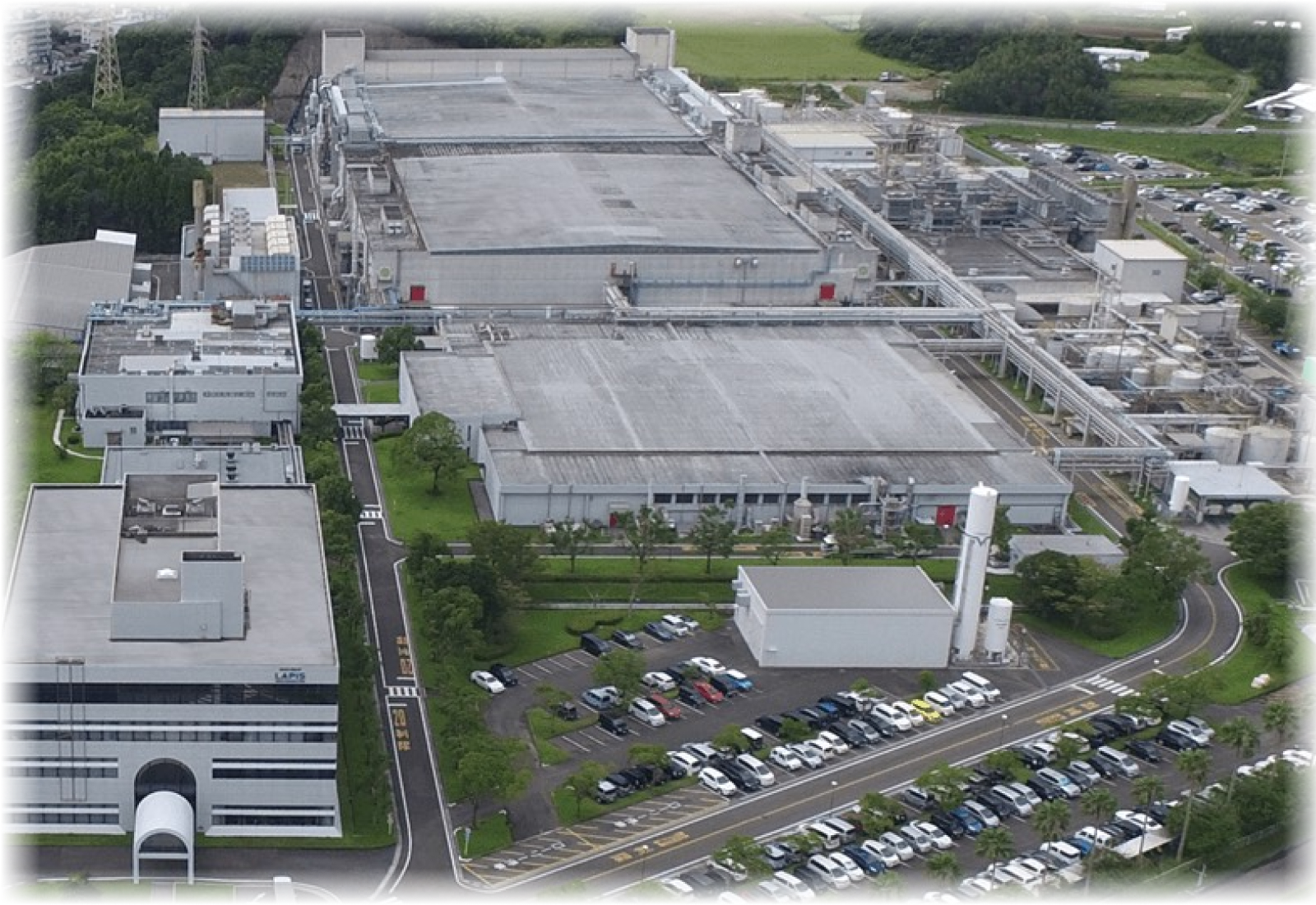

宮城工場は、1988年に創業しました。

宮城県のほぼ中央にある黒川郡大衡村にあり、面積は約3万㎡。

約250名が働いています。

半導体デバイスの前工程を行っており、主な製品は、LSIやパワーデバイスなど。

時計やゲームなどの民生用や、産業機器、自動車向けなど、幅広い分野で使用されています。

また現在、2024年4月より仙台市で運用開始された高輝度放射光施設ナノテラス向けに、高輝度な放射光をカバーする広ダイナミックレンジの軟X線センサを、東北大学と共同研究中。

さらに、2032年打ち上げ予定のX線天文衛星向けに、高抵抗FZ基板のSOIウエハを用いた高感度X線センサを、京都大学と共同開発しています。