お客さまの目線に立った、品質への取組み

ラピスセミコンダクタ宮崎ではお客さまに安心して頂ける商品をお届けするために、常にお客さまの目線に立ち品質にこだわりをもって生産に取り組みます。

仕組みやルールを順守することはもちろん、ファウンドリで培った技術力により、お客さまの要求はお客さまの目線に立って実現します。市場の変化も敏感に受け止め、継続的な改善により常に工場の品質向上を進めています。

改善活動

徹底的に真因を追及する改善活動

ラピスセミコンダクタ宮崎工場では「もの造り革新活動」の一環として、継続的に改善活動を実施しています。2015年に「設備トラブルゼロ」と「異物ゼロ」を目標に新たなアプローチを開始しました。工場で発生する「断続的にくり返す設備トラブル(故障)」や「異物による商品の不良」などの慢性トラブルに対して、自ら「改善ツール」を活用して真因を追及し、恒久対策につなげる手法です。このツールを積極的に活用できる人財の養成に取り組んでおり、2018年までに全技術者の約50%が「改善ツール」を習得しています。2019年には更なるステップとしてインストラクターの養成を開始し、全技術者が活用できるツールを目指しています。

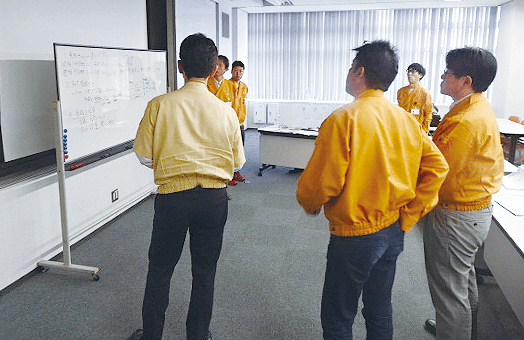

「改善ツール」の習得

論理的で正しい改善手法を身に着けます

実践研修での成功体験を通して改善活動を積極的に実行できる人財を養成します

原則整備へのアプローチ手法

設備には原理・原則という考えがあります。

設備のトラブルは、原則の崩れにより発生します。

その原則の崩れを復元することにより設備トラブルをゼロにする手法です。

異物ゼロへのアプローチ手法

異物とは商品の機能達成上必要のないものですが、それが商品に付着、固着、内部に 入ると不良を起こしてしまうものです。その異物の正体を知り、発生工程を見つけ、不良の発生メカニズムを解明し、対策を打つことにより異物不良をゼロにする手法です。

インストラクターの養成

「改善ツール」を身に着けた技術者が、それを実践して社内に展開するために、第三者へ指導する手法を身に着けます。全社に同じツールを定着させ、迅速、正確かつ効率良く楽しい改善活動を目指します。